硬い鋼球を金属に押しつけながら転がす「ボールバニシング」という表面処理法で、アルミニウム合金(ジュラルミン)の表面についた亀裂のようなキズを閉じて滑らかにし、合金の疲労強度も上げて無害化できることを、横浜国立大学などが明らかにした。軽量化が求められる輸送機器の長寿命化と信頼性向上が期待できるという。部品製造で最終仕上げ時の研磨工程を短縮できるメリットもある。

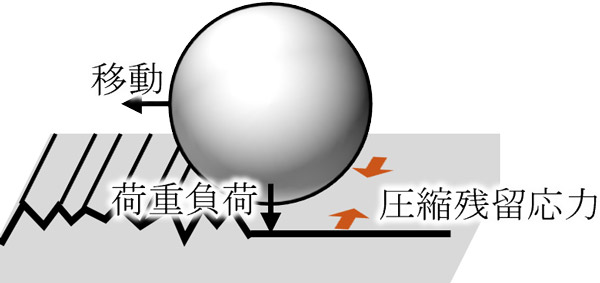

金属材料は、力が繰り返し加わると微小な亀裂が表面や内部に発生する。この亀裂は放っておくと、材料全体が壊れるまで成長してしまう。繰り返しの力に耐える疲労強度や硬さを上げるには、鋳鋼やガラスなどの球状粒子を高速で材料表面に噴射する「ショットピーニング」が広く用いられている。しかし、無数の粒が当たってできる表面の粗さが原因となってかえって疲労強度の低下がおきたり、外観が悪くなったりするデメリットがあった。

横浜国立大学大学院工学研究院の高橋宏治教授(材料強度学)に、点で金属表面を押して疲労強度を上げる原理は同じであるボールバニシングでもキズを無害化できないかという相談があり、2022年4月から研究が始まった。

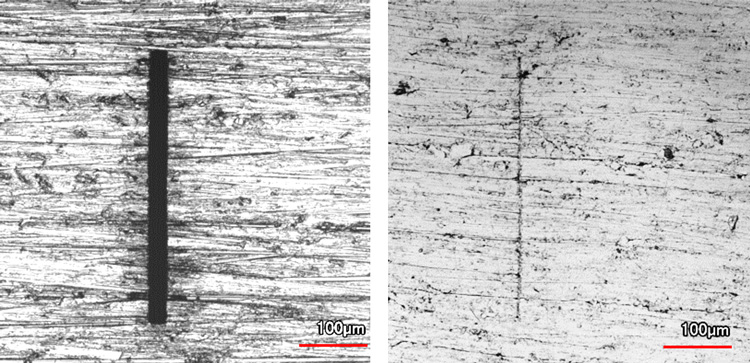

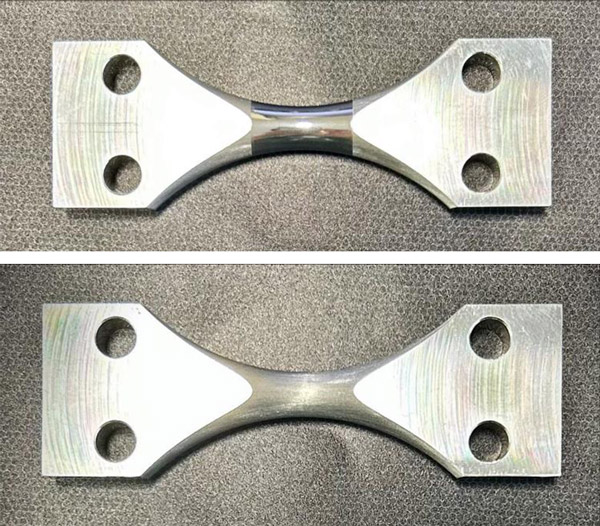

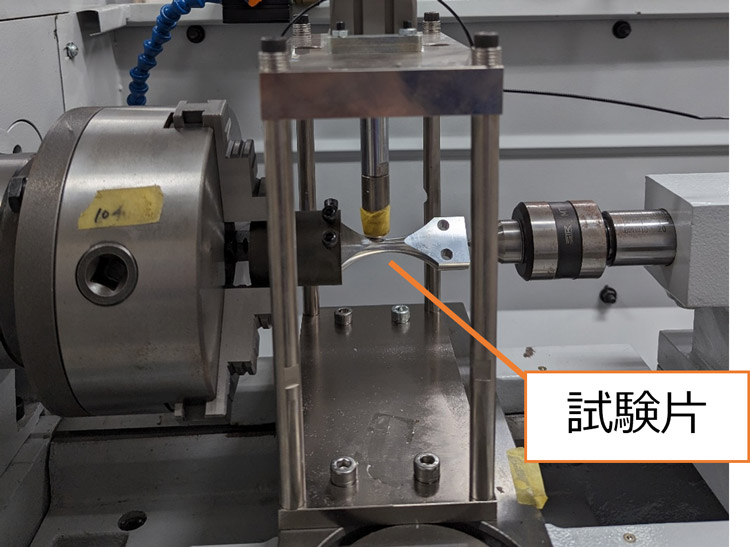

研究では、アルミニウム合金であるジュラルミンの試験片を用意。試験片の一番細くて弱い部分に深さ0.1ミリや0.2ミリのスリット状のキズをつけ、傷を付けた周辺をベアリングに用いる鋼球を一往復転がす方法でボールバニシングを行った。ボールバニシングを行っていない試験片と比較すると見た目は滑らかで、計算上は粗さが80%低減していた。

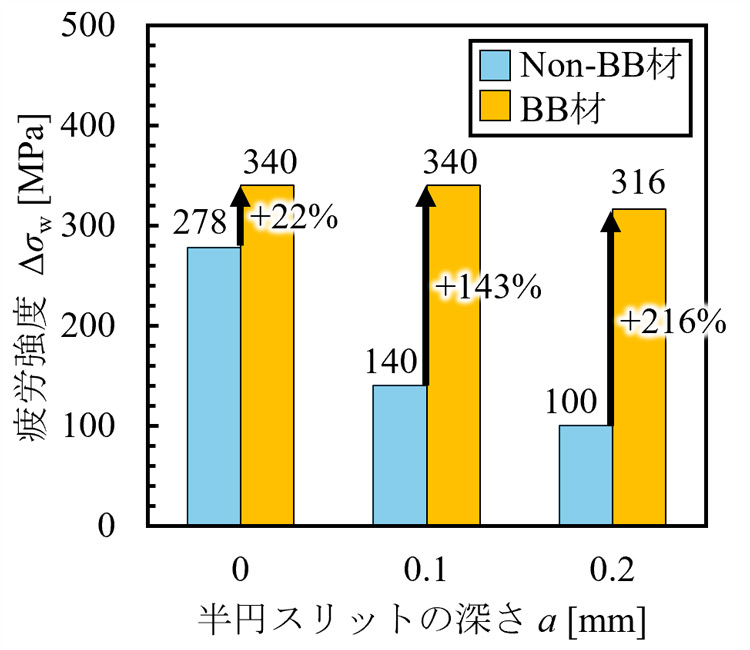

疲労強度について試験片を曲げて測ると、キズを付けていない場合22%、深さ0.1ミリのキズだと143%、深さ0.2ミリだと216%の疲労強度回復が見られた。ボールバニシングを施せばいずれの場合でも、キズのない試験片(ボールバニシング未実施)よりも疲労強度が高いという結果となった。

高橋教授によると、ボールバニシングはキズを無害化して疲労強度をあげるだけでなく、表面の平滑化を同時に行える。自転車や列車、航空機などの部品製造における最終工程で施工することで、製造時に知らぬ間に生じうるごく小さな加工キズを害のない状態にできるという。また、切削加工などで広く使われているNC旋盤に専用工具を取り付けるだけで使用できることから、加工工程を自動化しやすい。

今後は、溶接部分などより弱い部分や複雑な形状、局所的にボールバニシングを施工できる改良を研究するとともに、アルミ合金以外の材料でも強度上昇やキズの無害化が可能かを検証していく予定という。

成果は、国際科学雑誌「ファティーグ&フラクチャー オブ エンジニアリング マテリアルズ&ストラクチャーズ」に6月25日に掲載され、横浜国立大学が7月16日にプレスリリースした。

関連リンク

- 横浜国立大学プレスリリース「ボールバニシングにより外観向上と表面キズの無害化を達成」