はじめに

われわれ人類と金属材料の付き合いは古く、銅器時代(紀元前4000年ごろ)から青銅器・鉄器時代を経て現在に至る。この過程で103の金属元素が発見され、それらを混ぜて溶かし(合金化)、形づくり(鋳造・加工)、特性調整(熱処理)することで、身近にある数多くの金属製品が成り立っている。それら金属製品のほとんどが、原子が規則正しく並んだ結晶構造をとる。つまり、金属を自在に扱う知識や技術が体系化された金属工学や冶金学は、主に結晶金属をその研究対象として発展した。ところが本稿で紹介する「金属ガラス」は、金属元素を主成分としながらも結晶構造をもたず、原子が無秩序に配列して固まった金属である。ナノレベルの無秩序原子配列が、金属材料にパラダイムシフトを起こす可能性を秘めている。

金属ガラスの発見と発展

結晶構造のない金属は、1960年にDewezらによりはじめて報告(※1)された。当時、“stupid alloys”と呼ばれたこのような金属がガラスであることをChenらが実験的に証明(※2)し、“metallic glass”(金属ガラス)と呼ぶようになった。当時このような金属を、日本では「アモルファス(非晶質)金属」と呼んでおり、70年の増本らによる長尺リボン状試料作製(※3)で数々の優れた性質が明らかにされ、基礎学問としての研究気運の高揚とともに、80年代には多岐に亘る工業的応用も検討された。しかしながら、このような黎明期の金属ガラスの多くは、その作製に毎秒10万℃(1000℃の溶融金属を1/1000秒で0℃に!)もの超急冷技術が必要なため、得られる金属ガラスは細線やリボン、粉末状に限られるといった寸法的制約があり、これが幅広い工業的応用への解決課題であった。

この制約の払拭には、日本での研究が端緒となった。井上らは黎明期の金属ガラスの成分を丹念に調べて、超急冷技術を必要とせず、ゆっくりとした冷却速度で作製できる金属ガラス成分を、88年にマグネシウム(Mg)基、89年にランタン(La)基、90年にジルコニウム(Zr)基で相次いで発見した。これらの発見により、良質なバルク(塊)状の金属ガラス試料が得られ、より精緻な物性測定が可能となった。精力的な研究開発の結果、500種類以上のバルク状金属ガラスが形成できる合金成分のほとんどが井上らにより開発され、これが金属ガラスを「日本発信の金属材料」と称する所以(ゆえん)となった。

金属ガラスの特徴

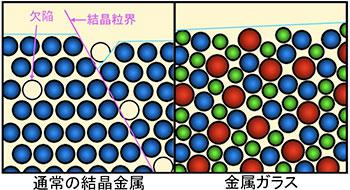

図1に、通常の結晶金属と金属ガラスの原子配列を模式的に示す。結晶金属は原子配列に規則性があるほか、結晶粒界や欠陥などを含む。一方、金属ガラスの原子配列(一般に金属ガラスは数種類の金属元素で構成されることから、原子の大きさを変えて描いてある)は無秩序である。この原子配列の差が、結晶金属にはない数々のユニークな特性を生む。例えば機械的性質においては、金属ガラスは結晶金属の約3倍の強度を示す。一般に、結晶金属は結晶粒界や欠陥など、その弱い部分で壊れることから、最も弱い部分で評価される。一方、金属ガラスは無秩序原子配列ゆえに等方均質で、弱い部分をもたないために高強度特性を示す。また、結晶金属に比べて、金属ガラスは0.3-0.5%程度密度が小さい。この密度の小ささは原子間に隙間があることを意味し、力が加わった際に原子各々がわずかに移動することで大きな弾性変形を生じる。つまり、金属ガラスは“強くてしなやかな”金属材料といえる。また合金成分によっては、ステンレス鋼の約1万倍もの超耐食性や、極めて鉄損の小さな軟磁気特性などを発現するものもある。

|

| 図1. 通常の結晶金属と金属ガラスの原子配列を示す模式図 |

これらの特性は黎明期の金属ガラスでも既に報告されていたが、90年以降の金属ガラスは熱的な安定性が飛躍的に向上していることから、熱可塑性が注目されている。これはガラス物質の本質を示すもので、加熱によりプラスチックのように軟化して、低応力で均一大変形を可能にするものである。金属ガラスが原子レベルで等方均質であることから、強度・耐食性・磁性などを兼備させた、ナノパターンの加熱転写(ナノインプリント)用材料として理想的であろう。

各国での政策的な取り組み

先行する日本では、88年のバルク状金属ガラス作製を契機に、文部科学省とJST(科学技術振興機構)による基礎研究プロジェクトが実施された。最近では、文部科学省「学術の基本問題に関する特別委員会(第6期、第2回)」の主要国の分野別論文などの状況(※4)において、“日本のコアペーパーシェアが高い注目研究領域”として挙げられている。これに追随し、新エネルギー・産業技術総合開発機構(NEDO)「金属ガラスの成形加工技術:2003〜07年度」(※5)、経済産業省「高機能・複合化金属ガラスを用いた革新的部材技術:08〜12年度」(※6)で、産学官連携の実用化研究開発が強力に推進されている。

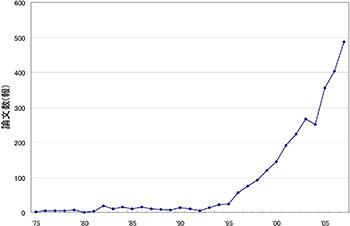

米国では、日本から5年遅れで、カリフォルニア工科大による独自の合金成分が開発(※7)された。この後、図2に示すように論文数(※8)が急激に増加し、世界的に金属ガラスに対する興味が再燃した。Johnsonらは、米国エネルギー省(DOE)、航空宇宙局(NASA)、国防高等研究計画局(DARPA)などからの莫大な研究資金支援で研究開発を加速させた。欧州では、1995年ごろから仏Yavariを中心に英・独・伊・スペインなどからなる欧州共同研究体「EURONANO」を発足させ、金属ガラスあるいはナノ組織材料の研究を開始している。さらに韓国(99年-)や中国(2000年-)なども相次いで、金属ガラスに関する国家プロジェクトをスタートさせている。

|

| 図2. バルク金属ガラスに関する論文数の年次推移 |

今後の展開

合金成分の開発数と基礎研究の知見に抜きん出る日本は、実用化研究開発でも世界に先行している。例えば、図3にNEDO「金属ガラスの成形加工技術」プロジェクトで開発された革新的製品を示す。世界最小ギヤードモータ、小型高精度圧力センサ、超高感度コリオリ流量計などは、金属ガラスがもつ高強度・高耐摩耗性、低弾性率などの機械的性質を活用したものであり、これら製品の市場規模は1,841億円と予想される(経済産業省調べ)。今後は、優れた機械的性質に加えて高耐食性・磁性、あるいは所望するナノパターンを金属ガラス表面に付与した機能性材料への展開が期待される。例えば、インプリント法により金属ガラス薄膜表面にナノホールを形成し、ホール中に磁性材料を埋め込んだ高密度磁気記録媒体など、IT機器への応用が挙げられる。機械的性質を活用した構造材料用途に比べて、ナノ構造を活用した機能性材料用途は製品の高付加価値化を生むとともに、より広範な用途への展開が可能になるであろう。

|

| 図3. NEDOプロジェクトで開発した革新的金属ガラス製品 |

一方、米国においてはカリフォルニア工科大の研究成果を基に、金属ガラスの素材供給を主な業務とするベンチャー企業が設立(※9)されている。同社では、高級腕時計用部材、医療機器、軍事産業などへの応用を進めており、金属ガラスが“革新的金属材料”として世界中に認識されつつある。

まとめ

金属ガラスは、われわれが通常考える結晶金属と大きく異なり、数々のユニークな特性を発現する。このような特性は、本来金属材料が有する特性に加えて、金属の既成概念から外れた、プラスチックや酸化物ガラスのようなプロセス技術概念を活用した画期的な製品を生む可能性を予見させる。金属ガラスが、わが国発のイノベーション創出の礎となることを期待している。

なお、本稿で紹介した研究開発成果の一部はNEDOおよび経済産業省プロジェクトで行われたものであることを付記し、厚く御礼申し上げます。

参考文献

※1 W. Klement, R.H.Willens, P. Duwez, Nature 187:869-870, 1960

※2 H.S. Chen, D. Turnbull, J. Chem. Phys 48:2560-2571, 1968.

※3 T. Masumoto, R. Maddin, Acta Metall. 19:725-729, 1970.

※4 文部科学省「学術の基本問題に関する特別委員会(第6期、第2回)」、配布資料1-6

※5 NEDOホームページ

※6 NEDOホームページ、あるいは経済産業省ホームページ PDF

※7 A. Peker, W.L. Johnson, Appl. Phys. Lett. 63:2342-2344, 1993.

※8 科学技術振興機構 創造科学技術推進事業追跡評価用資料、井上過冷金属プロジェクト PDF

※9 Liquidmetal Technologies社 ホームページ

(にしやま のぶゆき)

西山 信行(にしやま のぶゆき)氏 プロフィール

1963年神戸市生まれ。88年関西大学工学部金属工学科卒業。帝国ピストンリング(株)入社後、94年から東北大学大学院工学研究科博士課程後期に編入学。工学博士。97年から科学技術振興事業団「井上過冷金属プロジェクト」グループリーダー。2002年から次世代金属複合材料研究開発協会(現:素形材センター) 特別研究員。NEDOおよびMETIプロジェクト 研究開発グループ長として現在に至る。