セルロースについて

地球上で最も大量に存在している有機化合物は、植物の細胞壁の主成分でもあるセルロースである。石油などの化石資源と違って、毎年新しいセルロースが光合成によって生み出されており、その量は年間1,000億トンとも2,000億トンともいわれている。全てが活用可能なわけではないが、世界の繊維の年間生産量0.7億トン、プラスチックの2億トンはもとより、原油の年間生産量40億トンと比較しても桁違いに莫大(ばくだい)な量であることが分かる。セルロースはグルコースがβ1-4結合によって直鎖状につながった高分子であるが、最小繰り返し単位であるグルコースは、植物の光合成システムによって二酸化炭素と水を原料として地球上いたるところで作られている。6CO2 + 12H2O → C2H12O6 + 6O2 + 6H2Oその後グルコースはUDPグルコースに変換され、セルロース合成酵素の働きで精緻な重合が行われてセルロースとなる。これらの反応は現在の科学技術ではとても達成できない極めて効率的な自然の営みであり、その意味でもセルロースは非常に貴重な天然からの恵みであるといえる。

既存のセルロース系繊維

セルロースは“パピルス”や“紙”の原料としても人類と長いつきあいのある素材であり、繊維としても古くから活用されてきた材料である。天然セルロース繊維の代表例である綿(コットン)は短繊維ではあるが、適度な機械的特性と、良好な吸湿性を有するため、古くから衣料用繊維として用いられてきた。セルロースを原料とした長繊維としては、ビスコースレーヨンなどの再生繊維がある。同じく長繊維を製造することができるセルロースアセテート繊維も、優れた発色性を有する高級フィラメントとして用いられている。また、N-メチルモルフォリン-N-オキサイドにセルロースを溶解させて紡糸する「テンセルR」 も製造されている。しかし、これらのセルロース系繊維は、ポリマーを有機溶媒などにいったん溶解させ、その後凝固させて繊維化する「溶液紡糸」法で製造されている。セルロースは汎用溶媒には溶解しないので、溶液紡糸法で用いられる有機溶媒は、劇物指定の有害なものや、爆発の危険性が高いものとなる。そのため、セルロースを原料として用いてはいるものの、必ずしも環境にやさしいとは言えないとの指摘がされるようになってきている。

セルロースの改質と溶融成形

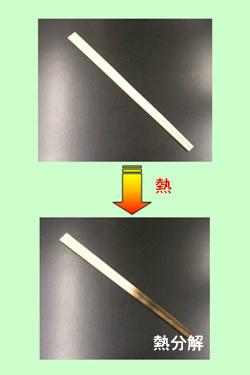

環境リスクの高い溶媒を用いないようにするためには、溶融成形法を採用することが必要になる。しかし、セルロースは分子鎖間の極めて強固な水素結合のネットワークによって、熱可塑性を有さない材料である。図1に示すようにポリエステル繊維の原料でもあるポリエチレンテレフタレートは加熱で簡単に溶融するのに対し、セルロースはいくら加熱しても溶融せず、熱流動の前に炭化してしまう。

| ポリエチレンテレフタレート (PETボトル) | セルロース (割り箸) |

|  |

| 図1. 素材の熱可塑性の違い |

19世紀の半ばに発明された「セルロイド」は、セルロースの水素結合を抑制してある程度の熱可塑化を達成したいわゆるセルロース系プラスチックの嚆矢(こうし)である。酢酸セルロースも外部可塑剤の併用によって溶融成形が可能であり、眼鏡フレームなど審美性が重要視される分野に用いられている。最近では、セルロース活用の機運もあってアセテートベースの新規熱可塑性組成物を設計しようという検討がなされるようになってきた。

日本電気株式会社からは2010年8月にセルロース誘導体にカシューナッツ殻の主成分であるカルダノールの変性物を反応させた熱可塑性プラスチックが発表されている1)。また、富士フイルム株式会社からは、セルロース誘導体をベースとした新規組成物に関する技術が報告されている2)。富士ゼロックス株式会社からはセルロース誘導体と熱可塑性樹脂のポリマーアロイとしたバイオベース材料について発表されている3)。これらは非可食バイオマスであるセルロースを工業製品の原材料として活用するものであり、環境配慮型素材の検討として今後さらに活発化していくものと考えられる。

セルロースの熱可塑化と溶融紡糸

繊維の製法である「溶融紡糸」も溶融成形の一つの形態であるが、巻取速度は通常1,000m/分を超える高速であり、直径数10μm程度しかない細い繊維を糸切れなく連続して製造しなくてはならないという、難度の高い成形方法である。セルロース系材料の溶融紡糸に関する研究としては、水酸基をトリメチルシリル化したセルロース誘導体を用いて溶融紡糸の実験を試みた報告4-5)、ヒドロキシプロピルセルロースを用いた溶融紡糸の検討6)などが見られる。これらはいずれも水酸基に起因する水素結合を抑制してセルロースの熱流動化を図るポリマー改質がポイントになっており、得られた組成物の溶融紡糸の検討も行われた例である。紡糸速度が高くできないなどの欠点があり、工業的には採用されていない。

熱可塑性セルロース繊維「フォレッセR」

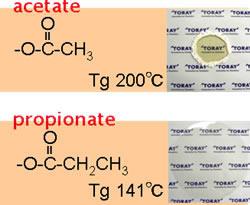

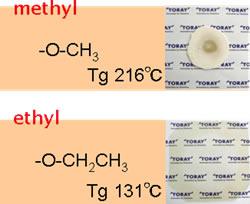

東レ株式会社ではセルロースを改質して熱可塑性を付与し、溶融紡糸によってこれを繊維化する技術7)について2005年にプレスリリースを行い、その後も研究開発を継続している。以下は本技術について具体的な例をあげながら解説したい。 溶媒を用いる「湿式紡糸」ではなく、「溶融紡糸」で繊維を製造するためには、セルロースの熱可塑化を達成し、加熱によって良好な熱流動性を示すポリマー組成物へと変換する必要がある。図2には側鎖の炭素数を変更したセルロースエステルおよびセルロースエーテルの熱圧プレスによる流動状態を示した。かさ高い側鎖の導入は、熱可塑性付与に有効であることがわかる。

| セルロースエステル | セルロースエーテル |

|  |

| 図2. セルロース誘導体の熱可塑性 |

良好な熱流動性と、繊維として用いられる場面での耐熱性の両方を満足させるため、セルロースの置換基、置換度の最適化検討を実施して、特定のセルロース混合エステルであれば好適に用いうることが分かった。溶融粘度および伸長粘度の双方を大幅に低下させることができたため、安定して溶融紡糸を行うことが可能となった。

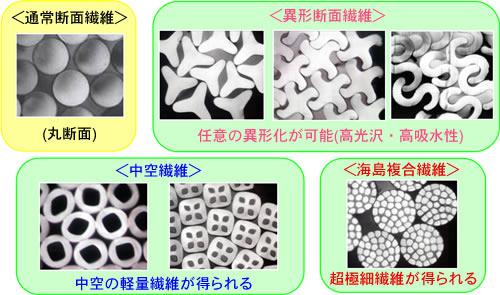

「溶融紡糸」は、紡糸の際に環境負荷の高い溶媒が必要ないという大きな利点があるが、それ以外の特徴として、任意の繊維の断面設計ができることがある。図3に示すように絹に似せた三葉断面はもちろん、中空部を有する中空繊維や吸水性向上を目的とした手裏剣型繊維なども得ることができる。溶融紡糸が可能な異種ポリマーとの複合紡糸も可能となり、極細繊維を得るための海島複合繊維なども容易に得ることができる。

|

| 図3. 溶融紡糸で製造可能な「フォレッセ」の繊維断面 |

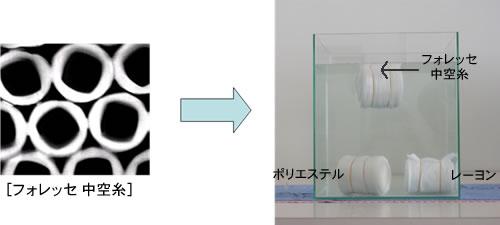

図4は中空糸の例であるが、溶融紡糸法では、高い中空率の繊維を容易に製造することができる。レーヨンやポリエステルは比重がそれぞれ1.5、1.4程度であるので当然水に沈んでしまう。「フォレッセR」も中実糸では比重が1.3程度であるが、中空糸とした場合には見かけ比重が0.8程度の値となるので、セルロース系の繊維でありながら、水に浮く繊維とすることができ、軽量テキスタイルとして活用が可能である。

|

| 図4. 「フォレッセ」中空糸とその軽量性の把握 |

本素材は、溶融紡糸による繊維化を可能とする目的でセルロースの改質を行っているが、主鎖骨格は依然としてセルロースで水酸基も残存しているので、繊維特性としてはセルロース由来の吸湿性、発色性を有する繊維である。テキスタイルの実用例についてはその一例を図5に示す。

|

| 図5. 「フォレッセ」テキスタイルの実例 |

さいごに

セルロースは植物のつくりだす再生産可能材料であり、人類にとってなじみの深い材料でもある。セルロースは“不溶不融”といわれることもあり、成形方法は限られていたが、従来の湿式法ではなく、溶融成形を可能とするための各種検討がなされるようになってきている。今後は繊維のみならず各種材料分野でのセルロース新材料の活躍が期待される。

謝辞

本研究の一部は、京都大学大学院農学研究科森林科学専攻の西尾研究室と共にNEDO(新エネルギー・産業技術総合開発機構)基盤技術研究促進事業の委託研究として行ったものであり、ここに謝意を表します。

(あらにし よしたか)

荒西 義高(あらにし よしたか)氏のプロフィール:

1970年大阪府生まれ。大阪府立生野高校卒業。1994年京都大学大学院農学研究科修士課程修了、東レ株式会社に入社。以来、繊維研究所に在籍し、ポリエステル繊維の製糸プロセスの研究、ポリ乳酸繊維“エコディア”の研究、熱可塑性セルロース繊維“フォレッセ”の研究などに従事。セルロース学会理事、東海支部長。