虫歯菌が口の中で歯垢を作るときに働く酵素を利用して、機能性に優れたバイオプラスチック※1を合成することに、東京大学と東京農工大学の研究チームが成功した。300℃を超える耐熱性や優れた強度を持つ、エンジニアリングプラスチック※2としての基準をパスする期待の素材だ。

※1 バイオプラスチック/一般に、生物由来の再生可能なバイオマス(生物資源)からできたプラスチックを指す。石油等の化石原料を使用せず、低炭素社会実現への期待を担う。

※2 エンジニアリングプラスチック/“熱に弱くもろい”という従来のプラスチックの欠点を改善し、工業的に金属部品の代替材として製品の軽量化などに役立っている。

プラスチックとそっくり?歯垢の粘着物質

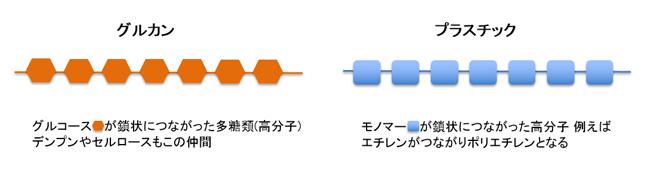

歯垢は、簡単に言えば細菌の塊である。これを歯にべったりへばりつけているのが、細菌自らが作り出す「グルカン」というネバネバの物質だ。グルカンは、グルコース(ブドウ糖)がいくつもつながった「多糖類」の一種で、鎖のような造りを持つ。

この造りがプラスチックによく似ている。プラスチックにはさまざまな種類があるが、その構造は、基本的にはモノマーと呼ばれる小さな分子が何十個も何百個もつながっている。

「分解してつなげる」虫歯菌の酵素

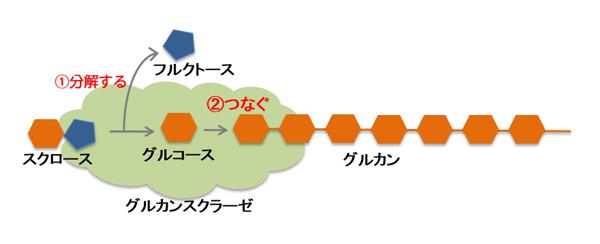

プラスチックの鎖は、モノマー(分子化合物の小さな単位)を多数つなげる重合と呼ばれる化学反応で作られる。一方、歯垢のグルカンの鎖は、虫歯菌の「グルカンスクラーゼ」という酵素がもたらす2つの酵素反応で作られる。その酵素反応の1つ目は、食物中の砂糖(スクロースまたはショ糖)をフルクトース(果糖)とグルコースに分解するもの(下図①)で、2つ目は、グルコースだけを鎖状につなぐというもの(下図②)だ。

研究チームは、グルカンスクラーゼが持つグルコースを生物学的につなげる力を生かし、グルコースの構造を残したまま“自然界には存在しない新たな結合と構造を持つ鎖状の高分子多糖類”を人工的に試験管内で合成することを目指した。

開発への挑戦その1 「熱可塑性を持たせる」

プラスチックには、熱可塑性と呼ばれる、熱を加えると溶けて成形可能になる性質がある。しかし、単にグルコースをつなげただけのグルカンでは、その重要な性質を実現できない。研究チームは、デンプンなどの天然の多糖類は、熱をかけると分解する性質を持つことに注目し、グルカンの主な鎖はそのままで、一部の構造を変えることで、熱可塑性を発現させることに成功した。

開発への挑戦その2 「酵素(グルカンスクラーゼ)の大量生産」

プラスチックの生成には大量のグルカンスクラーゼが必要だ。生き物の虫歯菌から直接取り出すやり方では到底追いつかない。その壁を破るのが遺伝子工学の技術だった。

まず、虫歯菌のゲノムDNAから、グルカンスクラーゼの情報を持つ部分だけを取り出す。これを大腸菌に組み込むことで、大腸菌に、グルカンスクラーゼの特徴を持つ遺伝子組換え酵素を作らせることが可能になった。研究チームはこの大腸菌を増殖し、組換え酵素を大量に生産することに成功した。

作製プロセスも環境にやさしい

開発されたプラスチックの合成法は「ワンポット合成」と呼ばれ、驚くほどシンプルだ。名前の通り、一つの反応容器に、緩衝液(容器内のpHを一定に保ち、反応の最適環境を作るための溶液)、スクロース、酵素、の材料をどんどん入れていき、酵素反応を起こさせる。

写真1.試験管内での酵素反応の様子。緩衝液の中で、ネバネバで不溶性のグルカンが作られる(写真はプレスリリースより)

途中で反応物を取り出したり、精製したり、といった行程は経ない。料理でも、下茹でや裏ごしといった手順がなく、ボウル一つでできれば手間もかからず洗い物も少なくて済むが、同様に、ワンポット合成は、コストを抑えられ、廃液が出ないので環境にもやさしい。

酵素反応後、遠心分離して乾燥させると、プラスチックの素となる「α-1,3-グルカン」ができる。しかし、これには熱可塑性がないため、これを簡単な化学反応で「α-1,3-グルカンエステル誘導体」にして乾燥させておく。プラスチックにするときは熱で溶かし、用途に合わせて成形する。

写真2.グルカンの水酸基をアセチル基に置換して、乾燥させたα-1,3グルカンエステル誘導体(写真はプレスリリースより)

多岐にわたる用途 ?エンプラから医療用素材まで?

α-1,3-グルカンエステル誘導体の特に優れた特徴は、300℃を超える融点の高さだ。石油由来のプラスチックとして代表的なポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)よりも、熱的にははるかに優れており、エンジニアリングプラスチックとして利用できる。熱によりさまざまな形に成型加工できるので、自動車や家電などで使う部材、包装資材用フィルム、繊維などさまざまな分野で利用可能だ。

エステル誘導体ではなくα-1,3-グルカンそのものは、もともと口の中で作られる物質で、薬を詰めるカプセルのような経口可能な素材であることも強みだ。食べても無害なフィルム、薬剤等の徐放材※3としての利用が検討されている。生体内での吸収性についてはまだ完全に精査されていないが、その可能性は高いと研究チームは見ている。その場合、手術用の縫合糸や細胞増殖足場材などへの利用も考えているそうだ。

※3 徐放材/薬の成分が体内で徐々に溶けるよう加工した薬剤。薬の効果を持続させ、投与量を減らせるため副作用を抑える特徴がある。

研究の次のステップは実用化だ。研究チームの岩田忠久(いわた ただひさ)東京大学 大学院農学生命科学研究科教授は、「コスト、性能アップ(分子量制御)、用途探索、たくさんのハードルを少しずつクリアする必要がありますが、手応えはあります」と話している。

生分解性は、使い終わってから発揮

バイオプラスチックといえば、生分解性(自然環境中で微生物に分解され、最終的に二酸化炭素と水になる性質)の有無も重要なポイントだが、α-1,3-グルカンエステル誘導体に生分解性はない。α-1,3-グルカンそのものは生分解性を持つが、エステル誘導体化すると生分解性を完全に失うのだ。ところが面白いことに、エステル誘導体のエステル基を少し外してやると、生分解性が復元する。つまりα-1,3-グルカンエステル誘導体は、使っているときは全く分解せず、廃棄するときに生分解性を発現させることができる。プラスチックとして最も重要な長期安定性と、環境への負担を減らす生分解性を兼ね揃えた、完全循環型の材料になり得るのだ。

なぜ虫歯菌?微生物が新素材開発への鍵を握る?

ところで、プラスチックの開発に虫歯菌を使うというユニークな発想は、どこから来たのだろう。岩田教授は、虫歯菌の酵素に注目した背景についてこう話している。

「これまで私たちはさまざまな多糖類のエステル化合物の研究を進めてきました。その中で最近、グルコースがβ-1,3-結合でつながった「カードラン※4」と呼ばれるグルカンを材料にして、エステル誘導体を調製したところ、今回のプラスチックに通じる興味深い物性を明らかにしました。そして、結合部位は同じで結合様式※5が異なるα-1,3-グルカンはどうか?ということになりました」

※4 カードラン/細菌が発酵して生産される多糖で、水に混ぜて加熱するとゲル状になる。

※5 結合様式/グルコースの結合様式の違いがグルカンの物性を大きく変化させる(例えば、α-1,4-結合のデンプンは水に溶けるが β-1,4-結合のセルロースは溶けない等)。

α-1,3-グルカンが歯垢に含まれることは分かっていたが、歯垢からα-1,3-グルカンを精製するのは困難で非効率だった。そこで、歯垢をつくる虫歯菌の酵素に、純粋なα-1,3-グルカンを作らせるという発想に転じたのだ。

虫歯菌の酵素だけでなく、ヒトの持つ他の酵素によっても、プラスチックを開発できる可能性があるという。ただし、ヒトの酵素は発現させるのが複雑な場合も多いため、研究チームは、まずは大腸菌で大量生産できる微生物をターゲットにしている。微生物の中には、未知の多糖類を作るものも多く存在すると見込まれており、今後、虫歯菌に次ぐ、意外性あふれる微生物の発見が期待される。

バイオマス化学産業の構築を目指して

「自然が作る構造を可能な限り残したまま、少しだけ人間の手を加えて優れた材料を作る、これが私の希望です」。そう話す岩田教授は、石油合成化学産業に代わるバイオマス化学産業の構築を、大きな目標としている。今回のエステル誘導体は化学的に合成したが、例えば、酵素を使ってエステル化し、酵素で新しいポリマー(高分子)を作り、酵素で熱可塑性プラスチックに変換するというように、全く化学薬品を使わないプラスチックの生産法の確立を目指していく。

また、岩田教授は、ポリマーのライブラリー構築も視野に入れている。さまざまな種類の結合を持つ高分子多糖類を作って分類して備え、その熱的性質や機械的性質などを目的や用途に応じて制御することで、オーバースペックではない適材適所のポリマーが使用できるようになるという構想だ。

技術を強い味方に

今回紹介した素材のように、200℃以上の耐熱性や、金属のような強度、ガラスのような透明度、といった優れた機能を持つバイオプラスチックが、近年次々に研究開発されている。資源の枯渇や大気中の二酸化炭素の増加が次世代への不安をもたらす中、心強い技術の進歩だ。しかし、バイオプラスチックだからといって、どんどん作ってどんどん捨てても良いということではないだろう。技術と私たち消費者の意識とが寄り添うことで、「環境に優しい」理想の社会が築かれていくのではないか。新素材の成果に触れて、改めてそのように感じた。

(サイエンスライター 丸山 恵)