燃料電池のコスト削減を可能にする新技術が開発された。触媒として使われる白金の粒径と固体表面上に固定化(担持)する密度を減らす戦略で、燃料電池セルに用いる白金使用量をこれまでの10分の1に削減することに、九州大学カーボンニュートラル・エネルギー国際研究所/工学研究院の中嶋直敏(なかしま なおとし)教授、藤ヶ谷剛彦(ふじがや つよひこ)准教授らが成功した。9月5日の英オンライン科学誌サイエンティフィックリポーツに発表した。

燃料電池はクリーンでエネルギー効率が高く、コンパクトなため、車や家庭用電源への導入が徐々に進んできた。しかし、触媒に使われる白金の価格が高過ぎて、燃料電池セルのコストの4分の1近くを占めて、価格を引き上げている。普及には、この白金の使用量を減らし、コストを削減することが、差し迫った課題になっている。

白金が触媒として機能する際は、白金粒子の表面のみが利用される。同じ白金の量でできる限り大きな面積を作り出せればよい。この戦略で、研究グループはまず、白金を有効活用する方法として、白金粒子の直径(粒径)を減らそうと考え、この白金微粒子を担持する独自の技術を考案した。

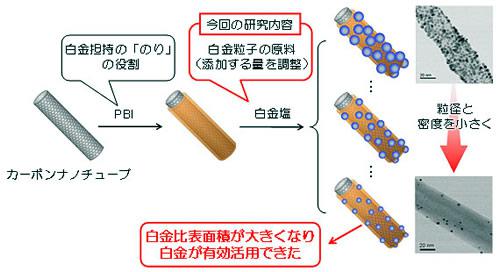

導電性のカーボンナノチューブに、ポリベンズイミダゾール(PBI)と呼ばれる接着剤をあらかじめ塗っておくと、白金微粒子を担持できた。この技術を「ナノ積層技術」と呼んだ。この新技術を利用して、仕込む白金の原料の添加量を減らしたところ、白金微粒子は大きく成長できず、小さくとどめることができた。

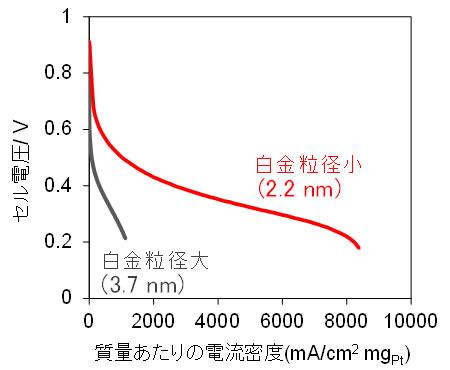

白金の粒径を小さくすると、表面が不安定化して互いに凝集しやすくなり、性能低下につながる恐れがある。しかし、このナノ積層技術で白金は、しっかり吸着して分布が均一なため、微粒子同士の距離が離れていて、白金表面が有効に利用できた。実際の燃料電池で試験したところ、3.7nm(nmは10億分の1メートル)の粒径の白金と比較して、粒径が2.2nmの白金を使うと、同じ電圧で約10倍もの電流密度が得られた。このデータは「白金の使用量を10分の1に減らしても、同等の性能になる」ことを意味しているという。

現在、燃料電池車1台に約50グラムの白金が使われており、白金だけで約25万円かかっている。これを10分の1にまで削減できれば、燃料電池車のコスト削減に大きく寄与すると期待できる。2030年以降の目標とされる100℃以上での発電を実験で実現しており、現在の燃料電池システムに必要な加湿器や冷却器も不要になるため、一層の低コスト化にも役立ちそうだ。研究グループはメーカーと試験を重ね、5年後の実用化を目指している。

研究グループの藤ヶ谷剛彦准教授は「白金の使用量を減らす戦略自体は新しくないが、接着剤をうまく使ったのがよかった。白金粒子を小さくすると、凝集しやすくなり、劣化の原因になるが、この新しい方法を使えば、白金粒子が十分にくっついて動きにくい。その結果、耐久性が高まり、燃料電池の寿命を延ばす可能性がある。その点でもコストを下げる。燃料電池を普及させていくために、欠かせない新技術として育てたい」と話している。

(いずれも提供:九州大学)

関連リンク

- 九州大学 プレスリリース

- 科学技術振興機構(JST) プレスリリース